Применение технологической смазки при горячей прокатке

- Виталий Скляр

- 11 нояб. 2017 г.

- 6 мин. чтения

§1. Особенности применения смазок при горячей прокатке

Применение смазочно-охлаждающих жидкостей в технологическом процессе прокатки в обязательном порядке производится при холодной прокатке листов. Это помогает получить требуемое качество поверхности и снизить силу прокатки, которая в случае холодной деформации достаточно высока. Смазка в этом случае подается непосредственно в очаг деформации между полосой и валками и играет еще и роль охлаждающей жидкости.

Классический процесс горячей прокатки осуществляется без смазки, но в последнее время технологические смазки стали применяться и в процессе горячей прокатки, в основном при прокатке листового металла на ШСГП. Но существуют технологии и прокатки толстых листов и сортовой прокатки с использованием технологической смазки.

Использование технологической смазки позволяет повысить эффективность производства проката, снизить расход энергии и силу прокатки, уменьшить износ валков и их температуру, уменьшить величину коэффициента трения, сократить количество дефектов, снизить окалинообразование, улучшить качество поверхности готового проката.

Если процесс ввода смазки в очаг деформации при холодной прокатке достаточно прост, то при горячей прокатке имеется несколько неблагоприятных факторов, которые затрудняют образование и удержание равномерного смазочного слоя на валке или полосе.

Первый неблагоприятный фактор заключается в наличии штатных систем охлаждения валков станов горячей прокатки в которых применяется вода, которая смывает масло с валка и ухудшает адгезию масла к его поверхности.

Второй неблагоприятный фактор – это высокая температура при которой осуществляется процесс горячей прокатки. Следует отметить что горения смазки в очаге деформации не происходит из-за малого (сотые доли секунды) времени нахождения. Однако из-за наличия как высокой температуры так и высокого давления смазка может разлагаться на составляющие, что снизит эффективность ее применения.

В связи с наличием таких экстремальных условий, к смазке предъявляют следующие требования:

- смазка должна обеспечивать эффективное снижение силы трения и износа валков;

- не смываться с валков и не выдавливаться из очага деформации, образуя равномерную пленку;

- не вызывать коррозии оборудования и прокатываемого металла;

- быть доступной, дешевой и недефицитной;

- удовлетворять требованиям санитарии и гигиены;

- быть технологичной с точки зрения подачи в очаг деформации;

- легко удаляться с поверхности готового проката после охлаждения.

Основной эффект от применения смазки при горячей прокатке заключается снижении коэффициента трения, что в свою очередь приводит к уменьшению силы прокатки, и соответственно к снижение расхода электроэнергии на прокатку. Однако положительный эффект состоит не только в этом.

В целом, преимущества применения смазок при горячей прокатке следующие:

- снижение силы прокатки на 10…20 %, за счет чего обеспечивается экономия электроэнергии на 5…15%, уменьшается прогиб валков и повышается точность прокатки;

- увеличение стойкости валков по износу на 50…70%, за счет чего снижаются потери времени на перевалку валков и повышается производительность на 1,5…2%;

- снижение теплопередачи от раската к валкам, за счет чего снижается пиковое значение температуры поверхности валков на 50…100 ºС, снижается уровень термических напряжений в валке и повышается его стойкость, а также уменьшаются потери тепла раскатом;

- более «мягкие» условия работы валков способствуют уменьшению числа валков, которые списываются из-за выкрашивания поверхности, в несколько раз;

- улучшается качество поверхности листов за счет чистоты поверхности валков;

- изменяется фазовый состав окалины – снижается ее твердость, что облегчает ее удаление. Количество окалины уменьшается в 1,5…2 раза.

§2. Виды смазок для горячей прокатки

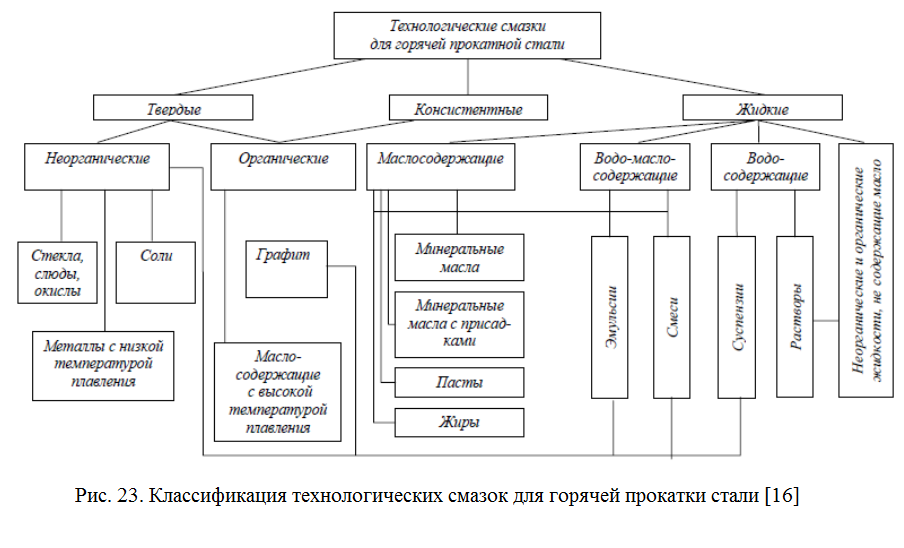

Смазки, которые используются при горячей прокатке по агрегатному состоянию можно разделить на: твердые, пластичные (консистентные) и жидкие. По происхождению выделяют смазки, основывающиеся на применении неорганических(графит, тальк и др.), органических (минеральные масла, жиры и др.) материалов, и синтетические смазки (например, использование растворимых в воде полимеров). На рис. 23 представлена классификация технологических смазочных средств, применяемых при горячей прокатке.

Твердые смазки в основном изготовляются на основе графита в виде брикетов. Слой смазки наносят на валок путем прижатия брикета к поверхности вращающегося валка. Однако конструктивные трудности крепления брикетов и сложность тонкого дозирования не позволили этим смазкам получить широкое применение.

Технологические смазки на основе жидкого стекла, наносятся на поверхность полосы. Однако, несмотря на высокую эффективность, они не нашли широкого применения на станах из-за трудности равномерного нанесения на всю поверхность полосы и удаления стеклянной пленки с поверхности готового проката. Также такие смазки неблагоприятно влияют на условия работы персонала стана.

Консистентные и пастообразные смазки также весьма эффективны, но из-за трудностей тонкой дозировки тоже не нашли широкого промышленного применения. Солевые смазки применяются в виде водных растворов, которые можно наносить на заготовку до ее нагрева в печи. Однако такие смазки вызывают повышенную коррозию деформируемого металла и оборудования.

Наиболее рациональным, как показали результаты исследований и опыт применения смазок на промышленных станах, является использование жидких технологических смазок, которые могут применяться в чистом виде, в виде эмульсий, водомасляных смесей, в виде раствора друг в друге, расплава и т.д. Характеристики жидких смазочных систем представлены в таблице 4.

В качестве технологической смазки при горячей прокатке предложены сложные смеси следующих составов: смесь минерального масла с растительным, минерального с касторовым и добавками окиси парафина, полиоксилэтиленсолбутан, смазки на основе жиров и другие смеси. Для повышения эффективности смазки в качестве специальных добавок можно использовать жиры и жирные кислоты. Характеристика некоторых масел, которые могут быть использованы в качестве технологической смазки для горячей прокатки приведена в таблице 5.

§ 3. Способы нанесения технологических смазок

В настоящее время разработано достаточно большое количество способов введения смазки в очаг деформации при горячей прокатке.

Смазку можно наносить как на полосу, так и на прокатные валки. При нанесении на полосу смазка должна быть негорючей (соли, силикатные расплавы), ее наносят или перед прокатной клетью или на заготовку перед нагревом в печи, однако, как уже говорилось, данные способы не нашли широкого применения.

Поэтому основным является способ нанесения смазки на прокатные валки. Существуют различные способы подачи технологических смазок на валки:

1) Ввод вместе с охлаждающей водой через коллекторы охлаждения;

2) Разбрызгивание с помощью форсунок;

3) Нанесение контактными устройствами;

4) Распыление воздухом или паром.

Выбор способа зависит от конкретных условий применения: типа стана, температуры прокатки, прокатываемого металла, скорости прокатки. Рассмотрим вышеперечисленные способы.

Ввод смазки вместе с охлаждающей жидкостью через коллекторы охлаждения

По этому способу смазка вводится в трубопровод системы охлаждения непосредственно перед коллектором подачи воды на прокатные валки. Такая система достаточно проста, однако при ее использовании существуют определенные трудности с обеспечением точной дозировки смазки и образованием равномерной смазочной пленки.

Рассмотрим в качестве примера подачу смазки на валки сортового стана (рис. 24). В данном случае валки охлаждаются водой, подаваемой насосом по трубопроводу через коллекторы охлаждения непосредственно в калибры.

Рис. 23 - Система подачи смазки через коллекторы

Смазка (смесь различных масел в концентрированном виде) подается по трубопроводу с помощью насоса в непосредственно в питающую магистраль подачи воды в коллектор охлаждения. Попадая в трубопровод, под действием турбулентных потоков, смазка смешивается с водой образуя водомасляную смесь, которая и поступает в коллектор охлаждения, который направляет ее в калибры валков.

Для уменьшения расхода смазки с помощью системы автоматизации датчиками контролируется наличие раската в клети, и подача смазки включается только в момент прохождения раската через клеть. При этом в момент захвата подача смазки производиться не должна, так как для захвата необходим высокий коэффициент трения.

Разбрызгивание с помощью форсунок

Для реализации данного способа в пространстве прокатной клети необходима установка форсунок для подачи смазывающей жидкости на рабочие валки. Форсунки могут устанавливаться как над поверхностью рабочих, так и опорных валков, при этом на нижних валках устанавливается обычно большее количество форсунок. При использовании данного способа смазка предварительно готовится в специальном баке, а затем подается на валки.На рис. 25 представлена система нанесения смазки на рабочие валки фирмы Siemens.

Рис. 25. Устройство для нанесения смазки на рабочие валки (а), конструкция форсунок (б) и расположение устройства в рабочей клети (в): 1 – трубопроводы воды и смазки, 2 – форсунки, 3 – уплотнительная лента

Основные форсунки для разбрызгивания смазки устанавливаются с рабочей стороны валков, а с выходной стороны устанавливаются форсунки для охлаждения валков. Приготовление водомасляной смеси производится непосредственно в самой форсунке, а равномерное распределение смеси по поверхности валка обеспечивается уплотнительной лентой.

Использование форсунок возможно и на сортовых станах. В этом случае форсунки устанавливаются так, чтобы смазка сразу попадала непосредственно в калибр.

Нанесение контактными устройствами

По этому способу смазка наносится с помощь контактных устройств, которые прижимаются к валку. Контактирующий элемент, который представляет собой металлический или текстолитовый короб, заполненный смазкой, по периметру снабжают эластичным износостойким материалом, который отжимает воду с валка и удерживает смазку в устройстве. Также возможно нанесение смазки с помощью пористого материала, либо путем прижатия брикетов. Способ позволяет использовать смазку, как в твердом, так и в пастообразном или жидком состоянии.

Система для нанесения смазки контактным способом включает в себя 2 подсистемы:

1) подсистема хранения и приготовления смазки;

2) подсистема подачи смазки на валки рабочей клети.

Первая подсистема включает в себя резервуары для хранения концентрированной жидкой смазки, емкости для приготовления смеси необходимой концентрации и температуры. Вторая подсистема состоит из насосов, фильтров, запорной и регулирующей арматуры, магистралей для транспортировки смазки и устройств для нанесения смазки на валки.

Схему устройства для контактного нанесения смазки на валки четырехвалковой клети ШСГП представлена на рис. 26.

Рис. 26. Система для подачи смазки на валки контактным способом: 1 - бак; 2 - сливной патрубок; 3 - запорный вентиль; 4 - фильтр; 5 - насос; 6 - манометр; 7 - клапан; 8 - блок управления; 9 - датчик наличия полосы в клети; 10 - полоса; 11 - валки; 12 - контактное устройство для нанесения смазки

Контактное устройство представляет собой текстолитовый короб, который уплотнен по контуру войлоком и открытой стороной прижат к валкам. Водо-маслянная смесь (концентрация масла 6…8%) готовится в баке емкостью 9 м3 путем продувки паром и воздухом в течение 20 минут. Смесь подогревается до 50…60 °С. Смазка подается только в тот момент, когда полоса находится в клети, что контролируется датчиком. Система имеет два контура, первый используется для перемешивания смеси, второй для подачи смеси на валки.

Распыление воздухом или паром

Данный способ предусматривает создание так называемого масляного тумана внутри рабочего пространства прокатной клети. В этом случае смазывающие вещества подают в эжектор, где они смешиваются с воздухом и происходит образование масляного тумана, который зачем распыляется над поверхностью валков, образуя очень равномерную смазочную пленку.

Несмотря на все преимущества с точки зрения эффективности нанесения смазки, данный способ имеет ряд существенных недостатков. Во-первых, приходится применять достаточно сложное оборудование и полностью изолировать рабочее пространство клети. Во-вторых, масляный туман создает небезопасные условия для здоровья рабочих стана.

Comments